Per chi ha una certa età, non è difficile ricordare i bei tempi in cui non si perdeva certo il sonno per sapere quanto costasse produrre un certo articolo. Erano tempi in cui gli ordini dei clienti arrivavano facendo sforzi di proporzioni assai inferiori rispetto ad oggi, e i prezzi con cui ci si proponeva al mercato consentivano di dormire sonni tranquilli su quelli che sarebbero poi stati i margini di profitto. Poi la storia è cambiata e la conosciamo tutti. Il crescente livello competitivo di tutti i mercati unito all\’affacciarsi sui mercati globali di attori in grado di produrre a costi sempre più competitivi hanno progressivamente accresciuto l\’importanza di quella che potremmo definire contabilità dei costi, e soprattutto del suo utilizzo nelle strategie di pricing: oggi nessun imprenditore assennato potrebbe negare che solo una puntuale e profonda conoscenza dei propri costi può permettere di costruire solidi modelli di definizione prezzi.

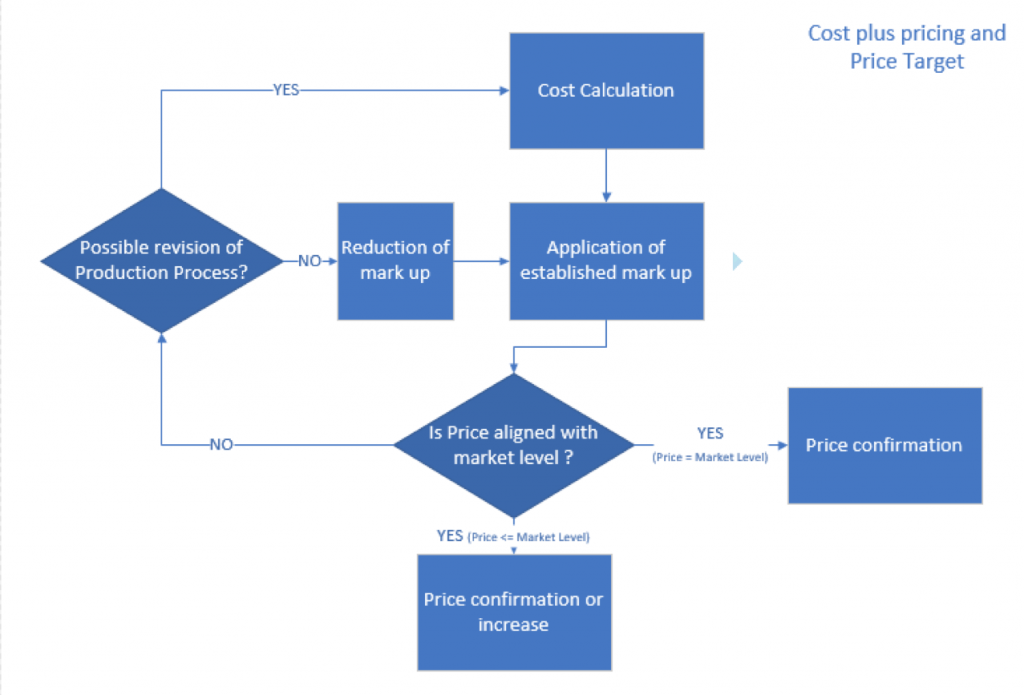

Due sono i possibili approcci per determinare quello che dovrà essere il prezzo con cui ci si vuole proporre sul mercato:

- attraverso l\’applicazione della logica cost plus pricing: una volta calcolato e definito il costo del prodotto, si applica a questo un certo mark up per arrivare al calcolo del prezzo finale.

- alla logica del cost plus pricingsi contrappone il concetto di target costing: ci si confronta con i maggiori competitors sul mercato per stabilire il target price, ovvero il prezzo con cui si ritiene si debba proporsi al mercato, dopodiché si definisce il margine atteso e si ottiene a ritroso il costo-limite a cui produrre, che sarà poi confrontato con la realtà aziendale per verificare se la struttura esistente permetta o no di produrre con questo costo obiettivo.

Nella realtà, la distinzione tra questi due approcci è più teorica che oggettiva: è improbabile pensare un’applicazione del cost plus pricing senza un confronto con il mercato; analogamente, è impossibile immaginare una logica del target costing che non si confronti con la struttura aziendale.

Entrambe le metodologie sono implementate in maniera contestuale e le conclusioni comparabili e sovrapponibili.

Il punto di partenza nel processo sopra rappresentato consiste nella determinazione del costo del prodotto, calcolato considerando tutti i costi aziendali: in altri termini attraverso l\’implementazione della cosiddetta logica di full costing.

L’espressione stessa definisce di che cosa si tratti, e cioè la somma di tuttoquello che si spende per poter proporre un prodotto al mercato.

Si va quindi dai costi diretti, cioè quelli direttamente attribuibili al prodotto attraverso una misurazione oggettiva del consumo di un determinato fattore produttivo da parte dell\’oggetto di costo, ai costi indiretti, cioè quelli che non possono essere direttamente imputati al prodotto ma devono essere attribuiti attraverso opportuni e variegati procedimenti di ripartizione e ridistribuzione.

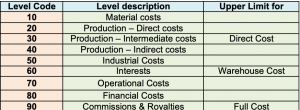

Vediamo qui di seguito un prospetto che può farci capire in modo rapido e intuitivo come possono essere classificati secondo una logica di livello di costotutti i costi sostenuti, a partire dai più diretti, cioè più vicini alla produzione del prodotto finale, fino ad arrivare ai più indiretti, cioè più lontani dall’”oggetto-prodotto”.

Si noterà che in corrispondenza di tre livelli di costo si è deciso di collocare:

- il limite dei Direct Costs

- il limite dei costi che compongono il Warehouse Cost, cioè il costo attribuito alla merce eventualmente giacente a magazzino

- il Full Cost

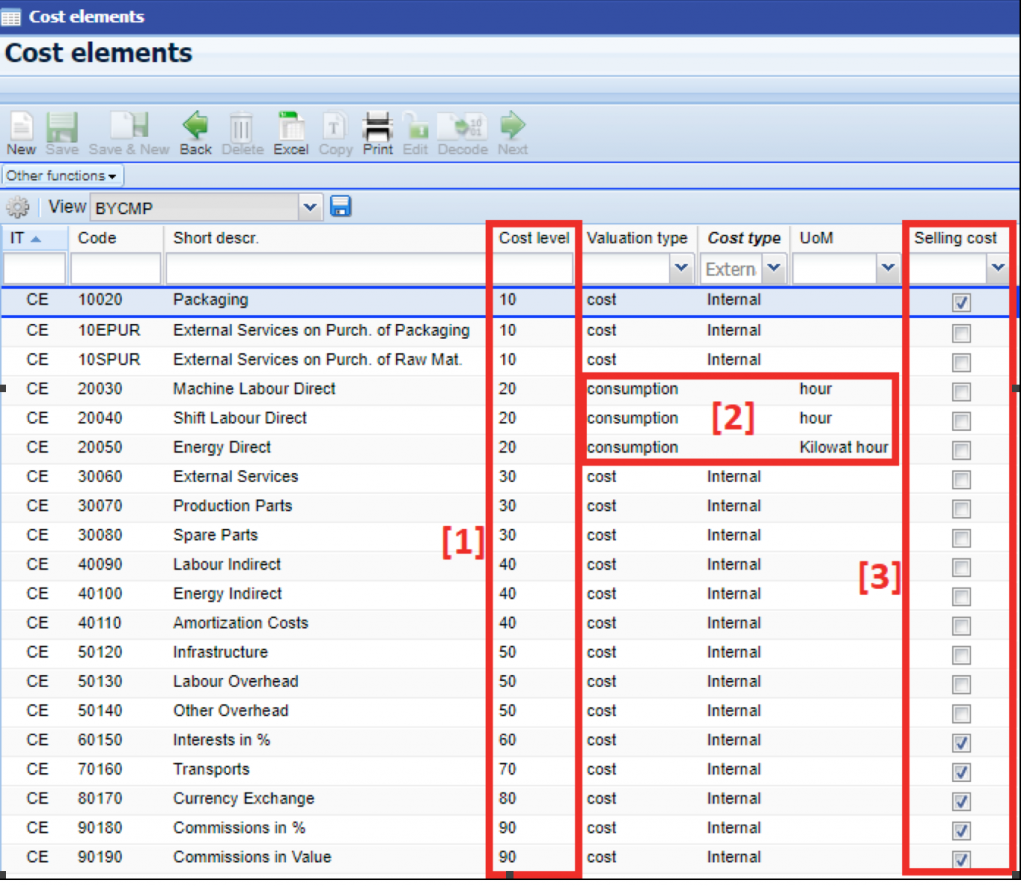

Nel software gestionale di Datatex NOW™ tutti gli Elementi di Costo sono da ricondurre ad un livello di costo; qui di seguito – nella Figura 2– vediamo un’ipotesi di codifica degli Elementi di Costo che contribuisco alla determinazione di un Full Cost, nonché l’esempio di gerarchia di Livello di Costo[1], e di definizione atta a computare il costo dell’Elemento una-tantum, per il solo Prodotto Finito, oggetto della vendita [3].

Poiché il full costingsi basa sull\’assunto che tutti i costi debbano essere in qualche misura attribuiti ai prodotti finiti, è necessario non solo definire, ma anche decidere come allocarei costi, e questo vale sia per i diretti che per gli indiretti.

Tipicamente i costi delle materieprime sono allocati ad ogni articolo in base alle quantità (realmente) consumate per la sua produzione rapportate al costo (reale) di acquisto delle stesse; i costi dei materiali di imballosono allocati agli articoli effettivamente spediti, e così via.

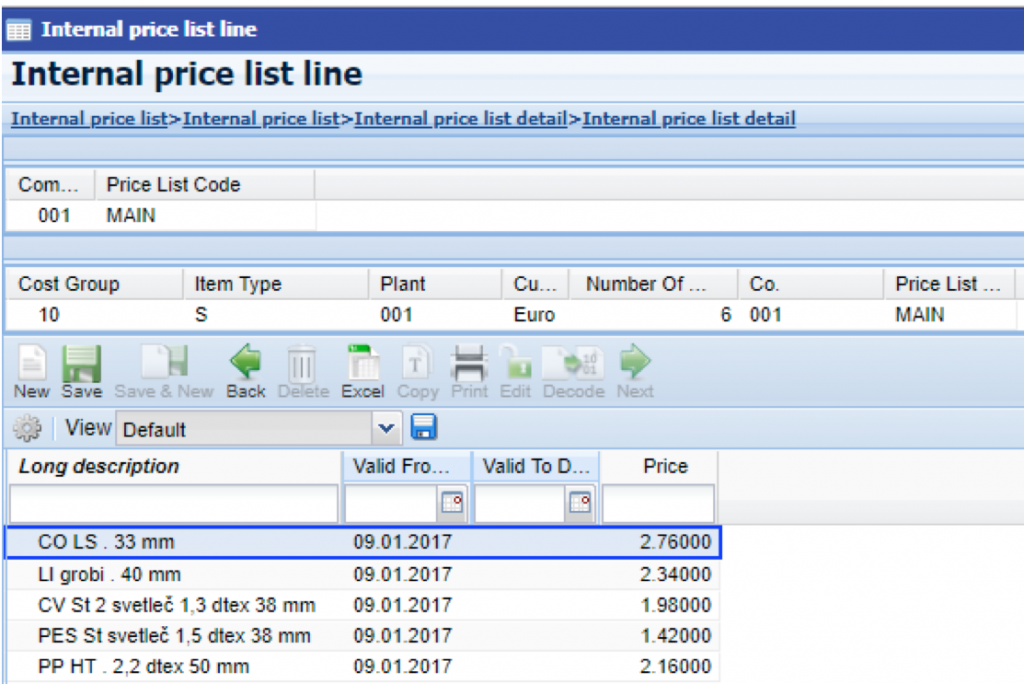

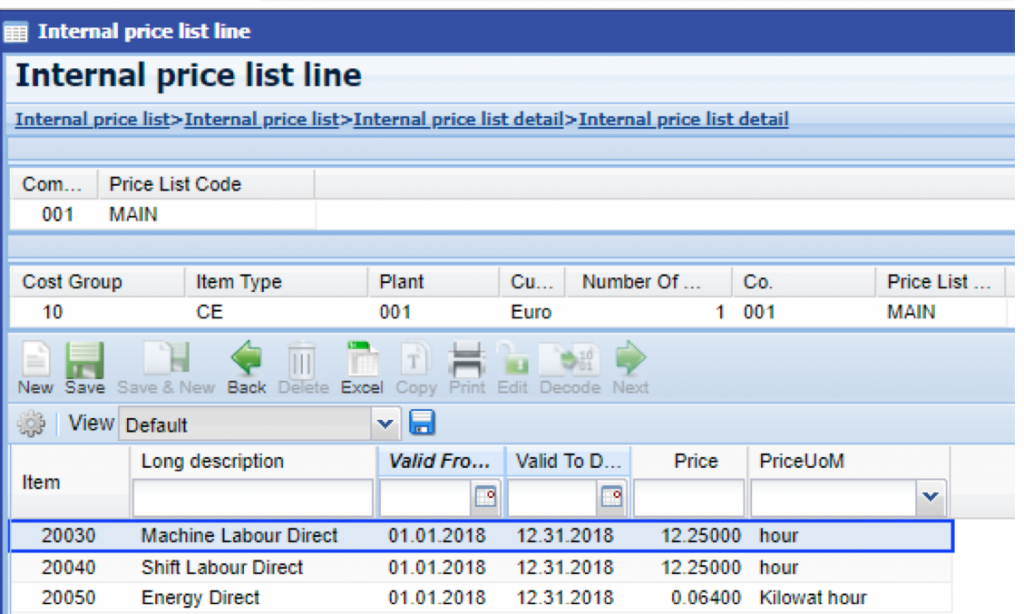

In NOW™ tutti i costi si pre-definiscono in un “Internal Price List”, ovvero un listinodi costiil cui fine è quello di attribuire a quanto si acquista un costo ipotetico; il futuro non si può prevedere, quindi non si può affermare che “…sicuramente si spenderà questa cifra per acquistare una materia prima…”: ciò che si può fare è determinare un valore, sulla scorta dell’esperienza appena passata (i costi reali sostenuti nel periodo immediatamente precedente al presente) e sulla base dell’analisi dell’andamento di mercato nonché del rapporto con i fornitori: questo valore costituisce per l’appunto l’Internal Price List (vedi Figura 3).

Ma vi sono costi direttila cui più corretta ripartizione non è probabilmente da effettuarsi su un mero rapporto tra sommatoria dei costi sostenuti e ammontare della quantità prodotta, bensì su altri criteri, come per esempio il cosiddetto consumo di ore/macchina (vedi Figura 2, punto [2]), così come rilevabile e misurabile per ciascuna delle fasi coinvolte nel ciclo produttivo di un prodotto; caso tipico sono le risorse più importanti ed immediatamente percepibili, e cioè il “lavoro” e l’”energia”. Qui di seguito nella Figura 4 un esempio di Listino.

Per quanto concerne i costi indiretti, questi sono utilizzati da più articoli: come è possibile procedere? Per attribuire ad ogni prodotto una quota attendibiledi questi costi è necessario che la ripartizione avvenga tramite l\’identificazione di un coefficiente.

Per fare un esempio, il consumo di Energia utilizzata per usi non direttamente collegati alle macchine costa 100.000€ annui e l’azienda produce tre articoli. Il più tipico esempio di coefficiente di ripartizione può essere individuato nelle unità prodotte; supponendo che il totale delle unità prodotte annue siano le seguenti: 15.000 unità dell\’articolo A, 30.000 di B e 40.000 di C, l\’allocazione dei costi indiretti sarà quindi:

- 000€/ (15.000+30.000+40.000) = 1,2 €.

Per ogni articolo viene computato 1.2€ di costo indiretto per l’Elemento di Costo “Energy Indirect”

Una volta stabilita la metodologia di attribuzione di ciascun Elemento di Costo, si procede con la determinazione del criterio con cui gli Elementi di Costo si associanoa ciascun articolo.

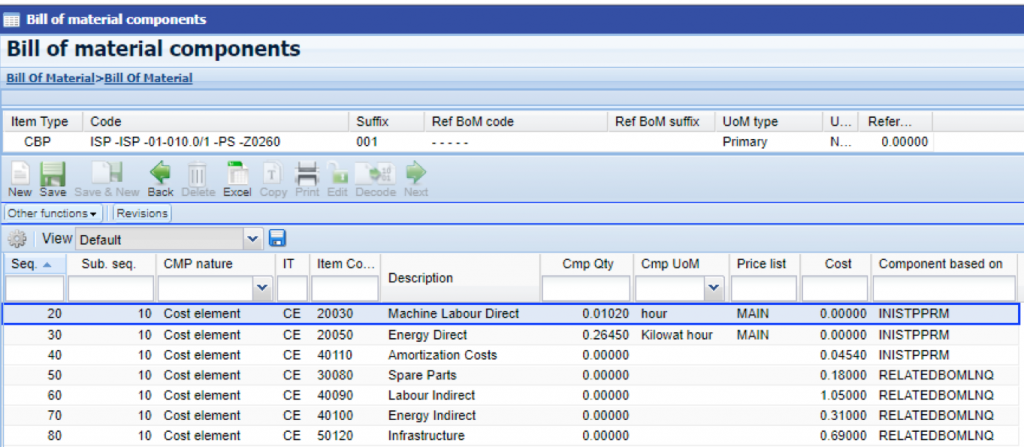

In NOW™ questa associazione si fa avvalendosi delle cosiddette Costing Bill of Material, che sono insiemi definiti di Elementi di Costo nei quali per ciascun Elemento di Costo si definisce o il costo/UoM prodottaoppure il consumo/UoM prodotta; nell’esempio in Figura 5abbiamo il seguente scenario, dove la metodologia di computazione di ciascun Elemento di Costo è differente:

- Machine Labour Direct: consumo di 0,0202 ore/macchina per kg prodotto

- Energy Direct: consumo di 0,2645 Kw per kg prodotto

- Amortizations: 0,0454 € per kg prodotto

- Spare parts: 0,18% del costo computato per gli “Amortizations”

- Labour indirect: 1,05% del costo computato per gli “Amortizations”

- Energy indirect: 0,31% del costo computato per gli “Amortizations”

- Infrastructure: 0,69%del costo computato per gli “Amortizations\”

L’esempio qui sopra illustrato non è collegato ad un singolo articolo, ma è condiviso da molti articoli, i cui processi produttivi sono sostanzialmente simili ed equiparabili.

In NOW™ uno scenario del genere è facilmente implementabile, dato che per ognuna delle Costing Bill of Material che si va a codificare si può definire un differente criterio, avvalendosi di metodi di aggregazione, e quindi raggruppando gli articoli in base a parti condivise del loro codice e/o in base a riclassificazioni.

Questo consente ovviamente di ottimizzare al massimo lo sforzo di codifica vero e proprio, e quindi di ottenere un’economia di gestione e manutenzione nel tempo del dato su cui si basa il Calcolo dei Costi vero e proprio.

In NOW™ il Calcolo Costi può essere statico (ovvero il costo calcolato viene memorizzato e non più modificato fino al successivo ricalcolo) oppure dinamico(ovvero il costo viene calcolato istantaneamente, attingendo dai dati così come sono nel momento in cui si calcola) e può essere eseguito in vari modi:

- per singolo Articolo

- per una lista di Articoli

- facendo riferimento all’Articolo di una Riga d’Ordine Cliente, oppure assemblando una serie di parametri e combinandoli in modo da “simulare” lo scenario di un Ordine Cliente

Inoltre – attraverso i cosiddetti Gruppi di Costo– si può decidere di eseguire “calcoli paralleli”, vale a dire calcoli che si appoggiano a Bill of Materials alternativee/o Cicli di Produzione alternativie/o Subset di Elementi di Costo alternativi, dando un “peso” (attraverso la modulazione di una “percentuale di incidenza”) differente e composito alle eventuali Bill of Material alternative nonché agli eventuali Cicli di Produzione alternativi.

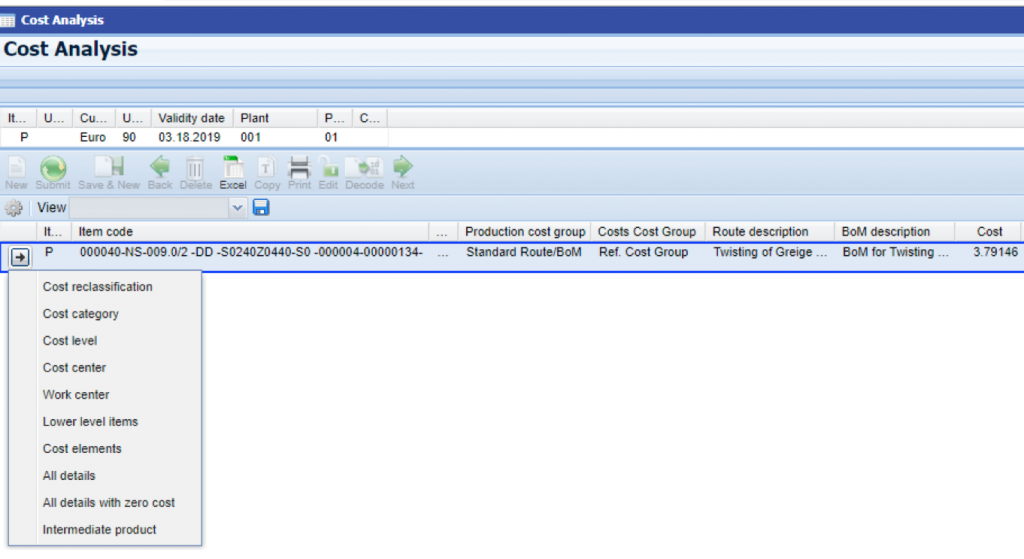

Qui di seguito forniamo un esempio di calcolo dinamico del Full Cost di un Articolo, che in NOW™trova copertura funzionale nella cosiddetta “Cost Analysis”.

Tale funzione, oltre a fare dinamicamente ed istantaneamente tutto quanto sopra enunciato, fornisce molte possibilità di drill-down sui dati di dettaglio (vedi Figura 6 qui di seguito):

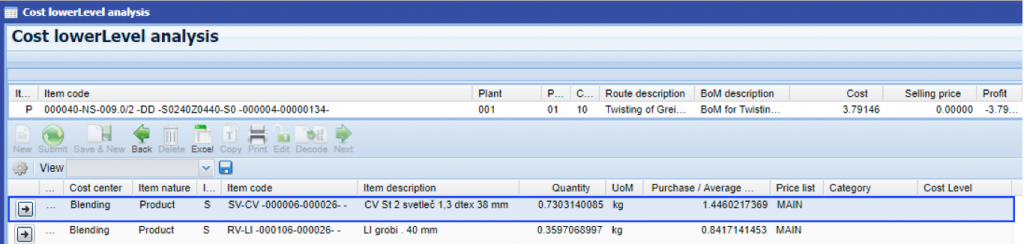

In Figura 7 si può vedere un esempio della quota di Costi delle Materie Prime calcolata per un certo Articolo; si tratta di un Filato ottenuto mischiando due Fibre.

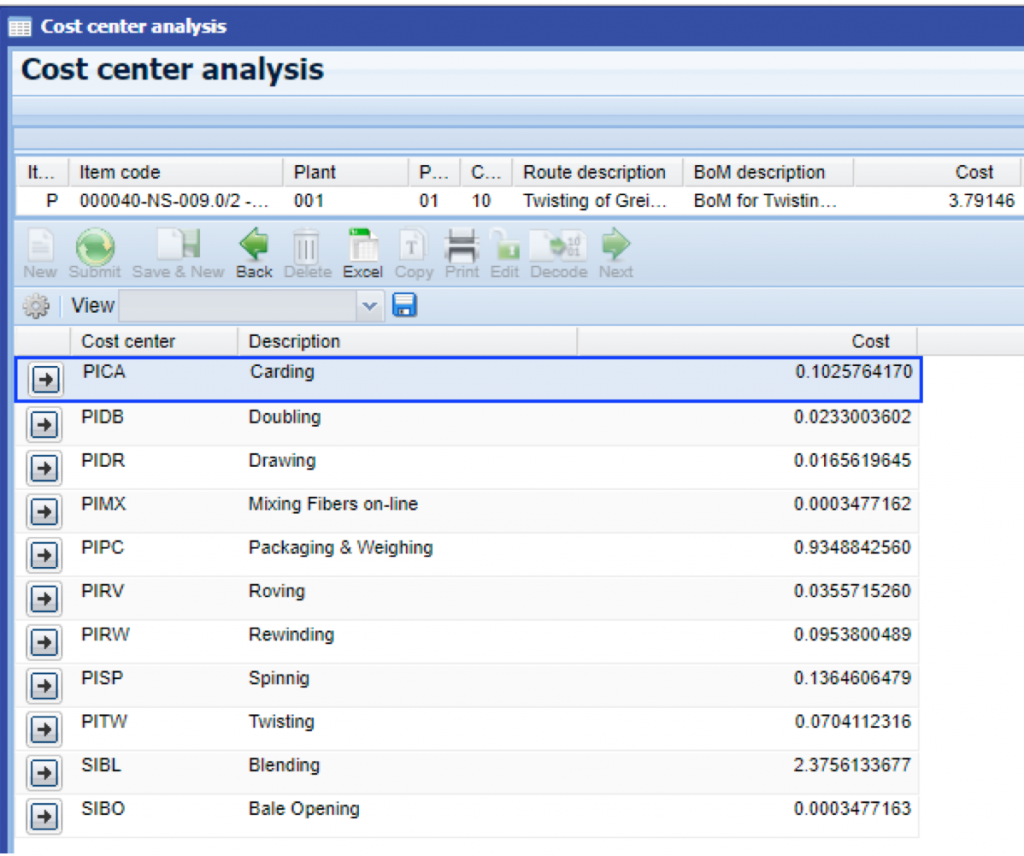

In Figura 8 si può vedere la sintesi per Centro di Costo di tutti i costi (i Costi delle Materie Prime sono addebitati al Centro di Costo “Blending”):

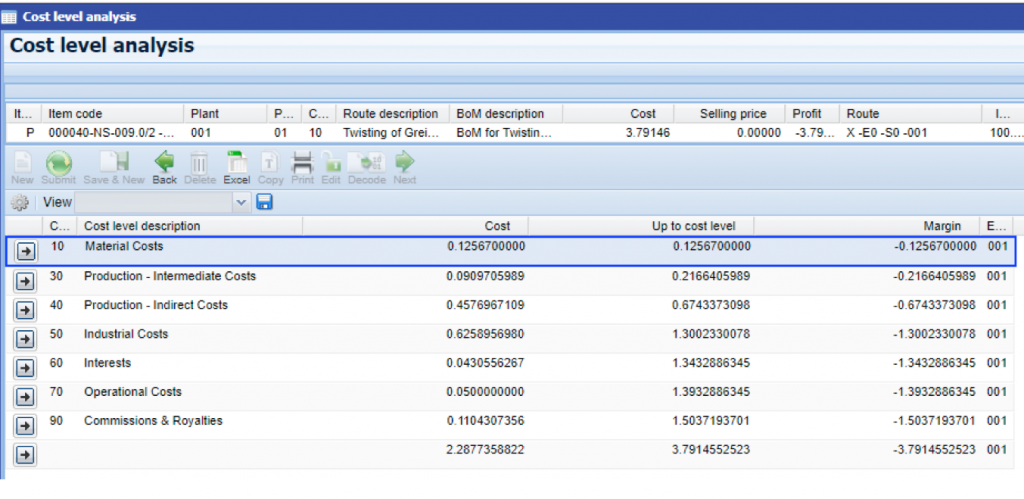

In Figura 9 si può vedere la sintesi per Livello di Costo di tutti i costi (l’ultima riga di dettaglio rappresenta i Costi delle Materie Prime):

Quanto sopra rappresentato – come più volte detto – rappresenta uno scenario di Full Costing, sul quale applicare un mark up per ottenere il Prezzo di Vendita.

Tuttavia, in molti contesti il punto di partenza per calcolare il prezzo di vendita potrebbe partire da un Livello di Costo più basso del Full Costing (vedi Figura 1), per esempio, da un costo che scorpori alcune parti, la cui variabilità e incidenza potrebbero determinare sensibili differenze tra il “Profitto Reale” conseguito su un Ordine e quello conseguito su un altro del medesimo articolo.

Pensiamo ad esempio a certi costi, come quelli inerenti la logistica e i trasporti, oppure quelli dovuti ad una richiesta speciale del cliente per quanto riguarda il controllo qualità o l’imballo della merce, oppure quelli tipicamente commerciali come le provvigioni degli agenti, e così via.

In simili scenari di fatto nel determinare il prezzo di vendita non ci si basa su un “listino” calcolato come la risultante di [ (Full Cost) + (mark up) ], bensì su un ricalcolo che di volta in volta viene simulato e/o rieseguito.

In NOW™allo scopo ci si può avvalere della funzione di Pricing.

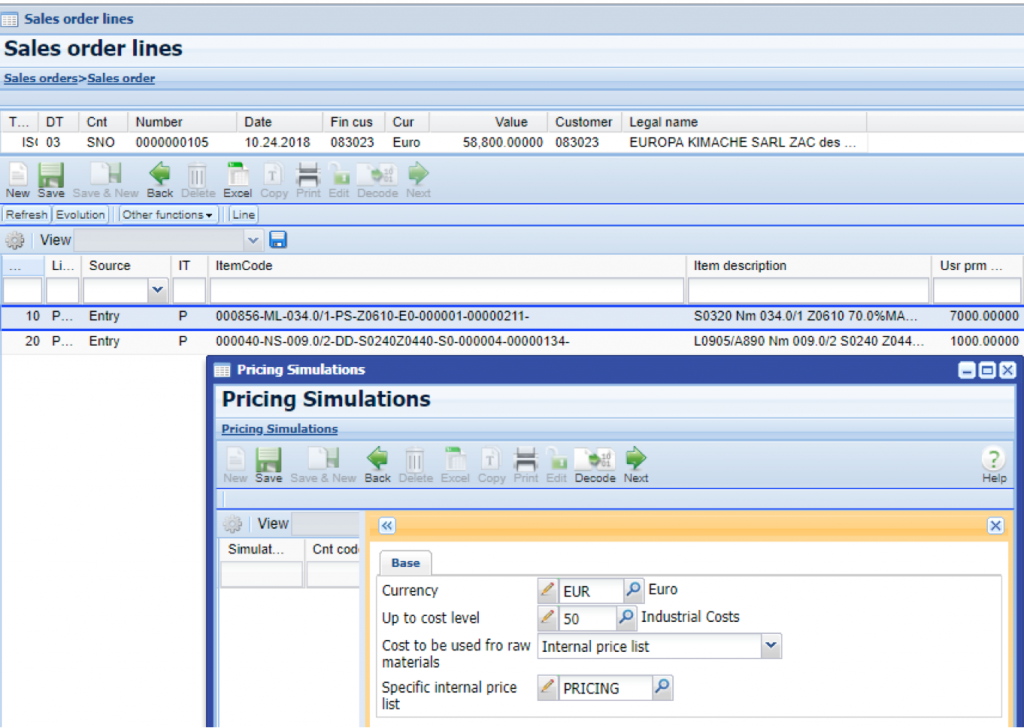

L’utilizzo di questa funzione è tipicamente nelle mani degli utenti adibiti ad incamerare e immettere Ordini Clienti nel Sistema Informativo, e si basa su delle scelte di base.

Per fare un esempio, che illustra meglio di tante parole il funzionamento di una simile logica applicativa, abbiamo simulato la costruzione di un Prezzo di Vendita partendo da una base di costi che si ferma al Livello degli “Industrial Costs” (vedi Figura 10).

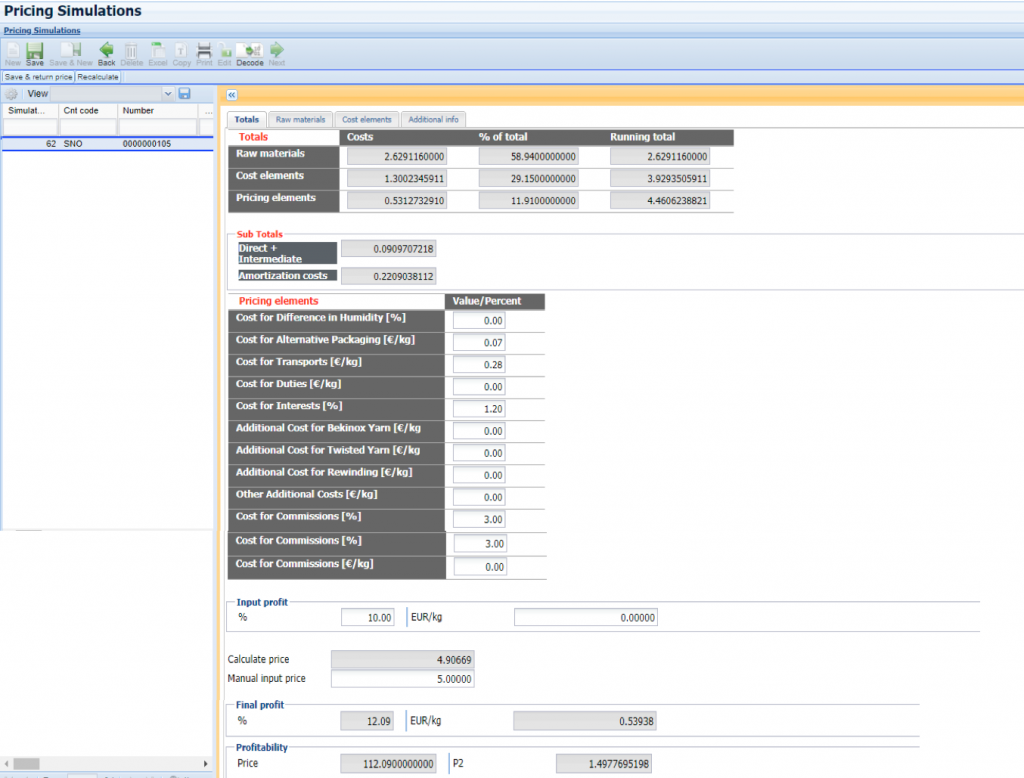

La Pricing Simulation si basa sulla definizione di una lista di Pricing Elements, che aggiungendosi ad una base di costo prescelta (nel caso che stiamo esemplificando i costi dei materiali, più i costi di produzione fino al livello degli “Industrial Costs”) fornisce come risultato del calcolo una base di prezzo, al quale si va ad aggiungere il mark up vero e proprio.

Particolare tutt’altro che trascurabile, qualsiasi parte componente la base di costo può essere modificata manualmente nel corso della simulazione.

Caso tipico, per una delle materie prime coinvolte si ritiene di poter spuntare un prezzo dal proprio fornitore sensibilmente inferiore a quello con cui si è impostato l’Internal Price List (o magari si verifica il contrario….); in questo caso si vuole ovviamente ottenere una base di costo più aderente alla realtà

Nello specifico, qui di seguito (vedi Figura 11) si può vedere un’esemplificazione nella quale:

- Si è partiti da una base di costo di 3,93 € circa

- Si sono aggiunti Pricing Elements (alcuni computati in €/kg, altri in % sulla stratificazione precedente, come per esempio i “Costs for Interests” e i “Costs for Commission”) per un ammontare di 0,53 €

- Si è ipotizzato un mark-up del 10%

- Dopo un primo calcolo (che darebbe come risultante 4,91 € circa), si è impostato un Manual Input Price di 5,00 €, che ha dato luogo ad un mark up ricalcolato del 12,09%, vale a dire 0,54 €/kg circa.

Di simulazioni così se me possono fare quante se ne vogliono, e poi si può scegliere quella che più si ritiene confacente all’ “obiettivo-prezzo” che si vuole ottenere e proporre al cliente.

In conclusione, ce n’è per tutti i gusti…

Quello che è importante è avere tutto sotto controllo ed essere consapevoli di ciò che si andrà a spendere e quindi a guadagnare.