Una nuova era nella produzione additiva, o stampa 3-D , è a portata di mano, con importanti implicazioni legate all\’adozione della tecnologia e con nuovi modelli di business per le aziende.

Negli ultimi mesi ho scritto diversi articoli su 4IR o Industry 4.0, e sui potenziali effetti dirompenti delle innovazioni tecnologiche emergenti associate a campi come l\’intelligenza artificiale, la realtà aumentata, IIoT (l\’Internet industriale delle cose), i veicoli autonomi, la robotica , la Stampa 3D, il calcolo quantistico e le nanotecnologie – solo per citarne alcuni. Un aspetto affascinante dei dibattiti su Industry 4.0 è che molti dei concetti e delle tecnologie a cui si fa riferimento non sono nuovi. In particolare, il 3 A\’s – additive manufacturing (AM), l\’intelligenza artificiale (AI) e la realtà aumentata (AR) – sono utilizzati da anni in diversi settori! Ad esempio, in un precedente articolo intitolato \”AI: IIoT, 4IR e Rivoluzione manifatturiera, parte 3\”, ho fatto notare che già nel 2000 l\’industria tessile era stata riconosciuta da studiosi ed esperti di intelligenza artificiale come leader nell\’uso dell’intelligenza artificiale o AI.2, e dal momento che ho fatto attività di consulenza per l\’automazione dei processi e i sistemi di controllo di processo in uno dei maggiori produttori tessili negli Stati Uniti da oltre 20 anni, so bene quanto l\’AI sia utilizzato da tempo nel settore tessile. Ma la produzione additiva (AM) e la stampa 3D sono concetti nuovi anche per me. Quindi vorrei innanzitutto assicurarmi di avere una definizione chiara di questi concetti e tecnologie.

Produzione additiva (AM)

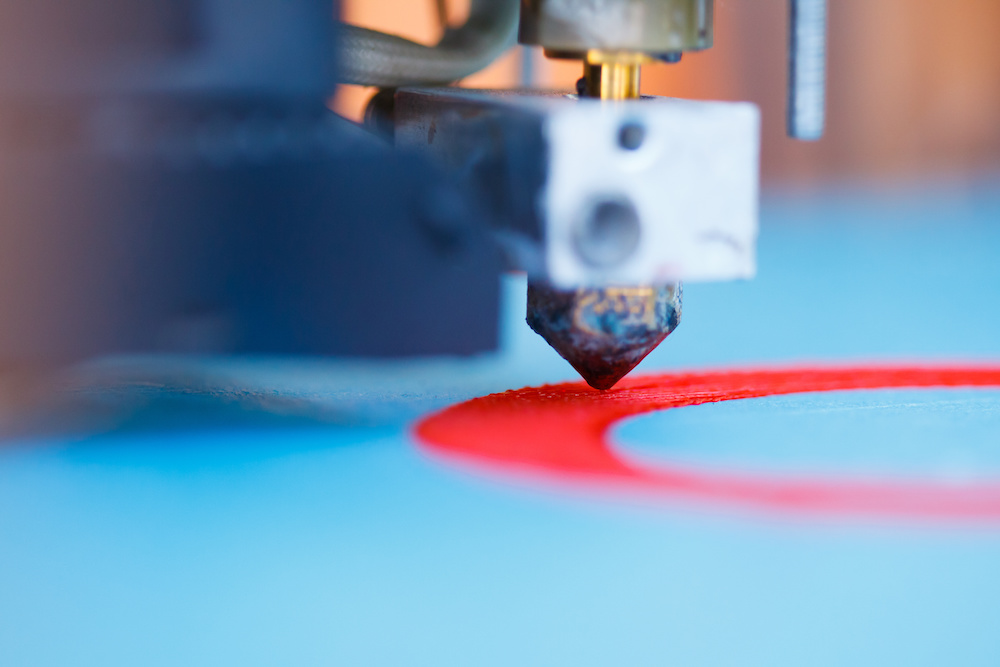

Che cos\’è la produzione additiva? Secondo GE Additive online, la produzione additiva non è nuova, ma esiste da decenni, offrendo alle aziende opportunità per prestazioni migliorate, geometrie complesse e fabbricazione semplificata; è un progresso tecnologico reso possibile dalla transizione dai processi analogici a quelli digitali. Il sito nota anche che, contrariamente alla creazione di un oggetto con metodi tradizionali, la produzione additiva è un approccio trasformativo alla produzione industriale che consente la creazione di parti e sistemi più leggeri e resistenti. La produzione additiva utilizza software CAD (computer-aided design) o scanner di oggetti 3D per dirigere l\’hardware, depositando materiale, strato su strato, in precise forme geometriche. Come suggerisce il nome, la produzione additiva aggiunge materiale per creare un oggetto. Sebbene i termini stampa 3D e prototipazione rapida vengano usati casualmente per discutere della produzione additiva, ogni processo è in realtà un sottoinsieme della produzione additiva.

Stampa 3D e 4D

Che cos\’è la stampa 3D? Se tu sei come me, probabilmente ti sei già chiesto come funziona la stampa 3D. Stratasys Direct, fornitore di soluzioni di produzione additiva (AM) per i settori aerospaziale, dei beni di consumo, dell\’energia, medicale, tessile e dei trasporti, spiega la tecnologia e come funziona. Si parla di stampa 3D in riferimento a qualsiasi processo di produzione che crea o forma in modo addizionale parti 3D in strati dai dati CAD. La tecnologia è significativa perché offre una produzione diretta, il che significa che un progetto va direttamente da te al prodotto fisico attraverso un computer e una stampante. La stampa 3D inizia con un file digitale derivato dal software CAD (Computer Aided Design). Una volta che un disegno è stato completato, deve essere esportato come un file STL (standard tile language), il che significa che il file è tradotto in superfici e vertici triangolari. Il file STL deve quindi essere suddiviso in centinaia – a volte migliaia – di livelli 2D. 4. Una stampante 3D legge quindi i livelli 2-D come elementi costitutivi che sovrappone uno sull\’altro, formando dunque un oggetto tridimensionale. Tutti i file di progettazione, indipendentemente dalla tecnologia di stampa 3D, sono suddivisi in strati prima della stampa. Lo spessore dello strato – la dimensione di ogni singolo strato del disegno tagliato a fette – è determinato in parte dalla tecnologia, in parte dal materiale, e in parte dalla risoluzione desiderata e dalla tempistica del progetto; gli strati più spessi equivalgono a costruzioni più veloci, mentre gli strati più sottili equivalgono a una risoluzione più fine, linee di strato meno visibili e quindi un lavoro di post-elaborazione meno intenso. Dopo che una parte è stata tagliata, è orientata per costruzione. Indipendentemente dal processo, la stampa 3D prende un file CAD 3D, lo divide in strati 2D e crea un layer 2D in 2D con uno strato 2-D. La stampa 3D cambia il modo in cui pensiamo alla produzione, attraverso un approccio rivoluzionario che offre tre vantaggi chiave: tempi di consegna più brevi, libertà di progettazione e costi inferiori. Come accennato in precedenza, la produzione additiva (AM) viene utilizzata in un\’ampia gamma di settori: aerospaziale / aeronautico, automobilistico, abbigliamento / calzature / tessile, edilizia / costruzioni, assistenza sanitaria / medicina, prodotti di consumo / elettronica / gioielli / cosmetici e altro ancora. E ogni settore industriale ha una strategia AM personalizzata.

Odontoiatria digitale on demand

Un paio di anni fa sono andata nello studio del mio dentista per devitalizzare un dente e incapsularlo. Il dentista ha fatto fare al suo assistente alcune impronte digitali di quel lato della bocca prima della procedura. Ha completato la devitalizzazione, quindi – seduto a un computer portatile e usando le impronte – ha progettato un\’immagine della mia corona dentale con l\’aiuto di un software CAD. Ha sovrapposto digitalmente l\’immagine della corona sull\’area in cui è stato rimosso il dente, quindi ha rifinito l\’immagine fino a quando non ha percepito che si adattava bene. Ha premuto un pulsante e una corona di precisione realizzata in 3D è stata realizzata in pochi secondi mentre guardavo. La macchina AM (produzione additiva) includeva una camera in cui la corona è stata pulita e lucidata dopo la stampa. La corona – infine – è stata rimossa dalla macchina, lavata di nuovo, quindi messa nella mia bocca.

4D Printing: una tecnologia intelligente

Quello era allora. Avanziamo rapidamente fino ad oggi, quando la stampa 3D si è evoluta nella successiva generazione di stampa 4D, utilizzando materiali programmabili. Secondo Skylar Tidbits, che collabora con diverse industrie e con altri ricercatori per testare le applicazioni, l\’uso della stampa 4D (utilizzando materiali programmabili) è iniziato come un modo per stampare robot e si è espanso in diverse applicazioni e settori, includendo prove presso una piccola azienda di ortodonzia a Parigi: una volta prodotti su stampanti 3D, gli oggetti fatti di materiali programmabili continuano a prendere forma, piegarsi, aprirsi o assemblarsi in risposta a stimoli esterni come luce, movimento, calore, pressione o acqua… Si scansiona la bocca, si ottiene la geometria 3D, si ottiene un modello, lo si può stampare in 3D con polimeri sicuri e può essere progettato per spingere i denti in direzioni diverse. Il modello è dunque molto diverso da quello precedente, che implica dispositivi praticamente scolpiti sui tuoi denti. Abbiamo lavorato con aziende di abbigliamento, abbigliamento sportivo, settore medicale, automobilistico e aeronautico per cercare di orientare la ricerca verso diverse applicazioni, macchine e materiali e concentrarsi meno sull’aspetto principale della stampa.

Tessuti intelligenti

Secondo Naomi Kaempfer, direttore creativo per l\’arte, moda e design di Stratasys, i vantaggi della stampa 3D hanno comportato un aumento del suo utilizzo: la stampa 3D consente agli stilisti di espandersi oltre i tradizionali confini del design, permettendo loro di trasformare in realtà alcuni dei concetti progettuali più impegnativi. Stiamo assistendo a un\’evoluzione dai metodi tradizionali di produzione tessile, come la modellatura e il taglio di tessuti, verso un tessuto totalmente cresciuto in 3 dimensioni. I materiali creati digitalmente offrono enormi possibilità permettendo che sofisticate proprietà fisiche siano incorporate in aree specificatamente definite di un tessuto. Ad esempio, è possibile creare un particolare tessuto impermeabile, opaco, flessibile o rigido e combinare insieme questi elementi, il che significa che queste proprietà possono essere tutte presenti in un unico indumento. Senza la necessità di uno stampo specifico, i progettisti sono liberi di creare geometrie e strutture complesse, che non sono solo esteticamente gradevoli, ma possono anche aggiungere funzionalità intelligenti. Ad esempio, quando creiamo un capo che deve essere tenuto insieme, invece di usare i pulsanti tradizionali possiamo integrare questa funzionalità di blocco direttamente nel tessuto stesso, rendendo certe aree adesive. Siamo ancora nelle prime fasi dello sviluppo della nostra comprensione geometrica e dell\’elaborazione di ciò che è fattibile, ma le possibilità sono enormi.

Il processo TamiCare ™ Cosyflex

Una rapida ricerca su Internet ti porterà a diversi articoli su Cosyflex, un processo tessile sviluppato per la stampa 3D (o più correttamente la produzione additiva) di TamiCare. Secondo Tim Harper, un imprenditore con grande esperienza nell\’ambito dei dispositivi medici, grafene e tessuti intelligenti, Cosyflex consente \”… la creazione di un singolo oggetto dall\’inizio alla fine in un unico processo, e costruendo il materiale strato dopo strato permette l\’incorporazione di tutti i tipi di materiali e di strutture diverse: sensori, circuiti, estensimetri, raccoglitori di energia piezoelettrici, grafene per aggiungere rigidità; le possibilità sono infinite\”. Poiché il processo Cosyflex utilizza il floccaggio (l\’aggiunta di fibre tessili corte) su entrambi i lati e sui materiali come il lattice negli strati intermedi, i dispositivi indossabili possono dare la sensazione di lana, cotone o persino seta, offrendo allo stesso tempo elasticità in tutte le direzioni. Ma Harper dice che la cosa più significativa del processo Cosyflex di TamiCare è la velocità nella produzione: la maggior parte delle tecniche di stampa 3D impiegano ore per creare un singolo pezzo, mentre il processo Cosyflex di Tamicare lo riduce a 3 secondi per un capo tipico. Tre secondi a capo si traduce in 3 milioni di pezzi all\’anno, realizzati da una linea di produzione che potrei quasi comprimere nel mio ufficio. Per un produttore di abbigliamento sportivo, una singola linea di produzione si confronta con un attuale processo di produzione che richiede centinaia di passaggi, enormi quantità di lavoro manuale e il mal di testa di avere una catena di approvvigionamento globale da gestire.

Tre secondi? Tre secondi!

Il processo Cosyflex consente di incorporare la tecnologia intelligente nei tessuti in un modo completamente nuovo. Invece di utilizzare metodi tradizionali in cui i materiali intelligenti sono tessuti o lavorati a maglia, in tessuto o applicati alla superficie di indumenti tradizionali, utilizzando Cosyflex, sensori, elettronica e altri materiali intelligenti possono essere stampati nel capo mentre viene prodotto. Cosyflex è in pratica una tecnologia che consente di incorporare qualsiasi cosa in un tessuto stampato: dal momento che il sistema costruisce un indumento strato per strato, uno qualsiasi di questi strati può essere tessile, polimero, lattice o elettronica stampata, e abbiamo una completa libertà nel modo in cui progettiamo tessuti intelligenti. Inoltre, a quanto pare, Cosyflex non ha sprechi, il che ha portato a una partnership di sostenibilità con Fashion for Good: Tamicare e Fashion for Good lavoreranno insieme per promuovere l\’uso dell\’innovativa Cosyflex, la prima tecnologia al mondo sviluppata per produrre in serie prodotti tessili finiti stampati in 3D, nel settore dell\’abbigliamento e delle calzature. Combinando questa tecnologia con l\’esperienza e la rete di Fashion for Good, la partnership dimostra un impegno condiviso per l\’innovazione sostenibile a rapida tracciatura all\’interno della catena di fornitura dell\’abbigliamento.

Qual\’è il prossimo passo?

Al Rochester Institute of Technology ho sentito un professore dire: \”Immagina di avere un capo adatto alle tue dimensioni e alle tue preferenze; potresti anche personalizzare le tue scelte di colore e disegno … magari anche tagliare e rifinire\”. Che si tratti di un team di EuroJersey e della collezione di costumi da bagno “Sensitive Fabrics Collection” stampata in 3D, o di un abito stampato in 3D dello stilista Danit Peleg, o di Adidas, Nike o New Balance con la tomaia stampata in 3D, il fatto indiscutibile è che la produzione adattiva (ovvero la stampa 3D) è pronta a sconvolgere l\’industria tessile. Si prevede che la crescita del settore della stampa 3D sarà di 8,4 miliardi di dollari entro il 2025, in mercati che vanno dalla produzione alla medicina /assistenza sanitaria al commercio. Il settore della stampa 3D vedrà una crescita senza precedenti, con gli analisti di mercato che prevedono un incremento annuale del 18%, e si prevede che il mercato delle parti stampate in 3D aumenterà fino ad arrivare a 8,4 miliardi di dollari entro il 2025. Allo stesso modo, si stima che i tessuti intelligenti avranno una crescita senza precedenti: dal 2022 il 10% delle persone indosserà vestiti connessi a Internet, e il 91% delle persone prevede che questo punto di svolta si verificherà in ogni caso al massimo entro il 2025. Ma è credibile? IDTechX prevede che la tecnologia indossabile arriverà a 70 bilioni di dollari nel 2025, e il settore dominante rimarrà quello della cura della salute, che unisce il medicale con il wellness e il fitness.

Siete pronti?

Come con qualsiasi tecnologia emergente, le applicazioni attuali si evolveranno e potrebbero trasformarsi nel futuro in qualcosa di completamente diverso. Alcuni fallimenti e modifiche sono inevitabili, ma l\’ampiezza degli investimenti e la moltitudine di modelli di business ora commercializzati dimostrano che i player di quasi tutte le industrie manifatturiere dovrebbero fare riflessioni approfondite sull\’argomento. Secondo il rapporto di Punit Renjen intitolato \”Industria 4.0, sei pronto?\”, pubblicato da Deloitte, su un totale di 1500 dirigenti di livello C intervistati in 19 paesi soltanto il 14% \”è molto fiducioso che le proprie organizzazioni siano pronte a sfruttare pienamente i cambiamenti dell\’industria 4.0\”. Nel suo articolo intitolato \”The 3D Printing Playbook\”, pubblicato su Harvard Business Review, Richard A. D\’Aveni descrive l\’opportunità di AM: \”nei tre anni trascorsi dall\’ultima volta che ho scritto sul tema … le capacità crescenti dell\’AM, insieme all\’espansione nei materiali disponibili e nell\’ecosistema dei fornitori, hanno reso possibile produrre in modo economico una gamma molto più ampia di cose, dalle suole delle scarpe da corsa alle pale delle turbine, spesso con volumi molto più grandi\”. La tecnologia offre una capacità senza precedenti di personalizzare i prodotti e rispondere rapidamente ai cambiamenti nella domanda del mercato. Di conseguenza si sta passando da applicazioni limitate, come la prototipazione e la produzione di macchine utensili convenzionali, a un ruolo centrale nella produzione in un numero crescente di industrie. Sono necessari – da parte delle aziende – approfondimenti sui modelli di business della stampa 3D, su potenziali iniziative e obiettivi strategici, e anche sui temi della personalizzazione di massa, varietà di massa, segmentazione di massa, modularizzazione di massa, complessità di massa e standardizzazione di massa. Il modello di business della standardizzazione di massa modificherà radicalmente i sistemi tradizionali della produzione manifatturiera, e la stampa 3D non sarà in futuro una tecnologia di nicchia utile solo per la produzione su piccola scala ma un metodo per realizzare prodotti standard ad alto volume e con bassi costi. Nella sua discussione su questo modello di business emergente, D\’Aveni menziona Cosyflex:

\”Cosyflex, un sistema di stampa 3-D realizzato da Tamicare, produce tessuti spruzzando varie miscele di polimeri e fibre naturali su una piattaforma mobile. Questo sistema completamente automatizzato è in grado di creare prodotti finiti a un costo inferiore rispetto alla produzione convenzionale\”.

Produzione additiva: un cambio di strategia decisivo

La produzione additiva sta diventando un\’arma competitiva a tutti gli effetti: può essere utilizzata per mantenere la leadership sul mercato, per detronizzare un concorrente o per diversificarsi sfruttando la capacità di una stampante di realizzare prodotti per diversi settori. Di conseguenza, gli imprenditori devono essere pronti e devono saper cogliere il potenziale della produzione additiva e le possibilità che si apriranno nel prossimo futuro. Secondo D\’Aveni, sono diverse le aziende che stanno già scegliendo di acquistare una stampante che costa 1 milione di dollari invece di una macchina che costa 20 milioni, e giganti come BMW, Boeing e Sumitomo non stanno solo costruendo prodotti stampati in 3D, ma stanno anche investendo acquistando società produttrici di stampanti 3D. E GE sta acquistando stampanti 3D e le vende ad altri, accoppiando inoltre potenti piattaforme software con AM per consentire alla fabbrica dell\’azienda di Pune, in India, di diversificare le sue capacità produttive in modi nuovi, passando dalla produzione convenzionale alla produzione pan-industriale. In precedenza ogni stabilimento GE si era dedicato a servire una singola divisione, come l\’aviazione, l\’assistenza sanitaria o la generazione di energia. Ma poiché Pune si affida alle stampanti 3D, può creare parti per più divisioni, il che gli consente di mantenere il suo tasso di utilizzo della capacità più alto rispetto a quando serviva soltanto una divisione dell\’azienda (mantiene comunque alcune attrezzature di produzione convenzionali, per produrre parti per le quali l\’additivo non è ancora economico.) Se le vendite di aerei sono in piena espansione, Pune dedica gran parte della sua produzione a parti per motori a reazione. Ma se questo business rallenta e la domanda di energia rinnovabile decolla, quelle linee di produzione iniziano a produrre turbine eoliche. Per un impianto convenzionale sarebbe troppo costoso e dispendioso in termini di tempo effettuare il passaggio. Se il processo Cosyflex di TamiCare rappresenta una soluzione che avrà crescente successo, la produzione additiva (AM) – più in generale – non è solo un punto di svolta strategico, ma rappresenta un significativo cambio di paradigma per il settore tessile. Il fondatore e amministratore delegato dell\’azienda, Tamar Giloh, afferma che \”il sistema di produzione consente alla stampa 3D di essere utilizzata per la produzione di massa per la prima volta in assoluto. Invece di creare articoli uno alla volta, Cosyflex consente una produzione ad alta densità e ad alto volume, con un ingombro ridotto e a costi molto inferiori rispetto ai processi di produzione tradizionali. Ad esempio Tamar Giloh fa notare: \” le scarpe sportive possono richiedere più di cento operazioni individuali durante la produzione, ma Cosyflex riduce l\’intero processo a tre operazioni\”, e questa tipo di riduzione può essere implementata per molti altri progetti complessi. Ciò consente alle aziende di produrre in un unico luogo ciò che in precedenza richiedeva una complessa catena di approvvigionamento globale. Dunque il processo Cosyflex non consiste solo nel sostituire un gruppo di macchine tessili con una stampante 3D o 4D (che tra l\’altro potrebbe essere enorme in sé e per sé!), ma piuttosto è un processo di produzione potente, più agile, più conveniente, efficiente, sostenibile e flessibile. Quando questo tipo di AM sarà completamente evoluto, ci sarà un cambio di paradigma decisivo nell\’intera filiera tessile, e per l\’industria tessile ci sarà la possibilità di diversificarsi strategicamente, passando dalla produzione convenzionale a una forma di produzione panindustriale.

Sei pronto a fare il grande passo?

Le implicazioni di un tale cambiamento nell\’ecosistema tessile sono enormi, e richiedono una significativa leadership nel cambiamento strategico anche per le aziende tessili più esperte di 4IR. D\’Aveni critica coloro che sono così pesantemente legati allo status quo da considerare 4IR semplicemente come un modo per aggiungere delle singole nuove tecnologie emergenti ai processi di produzione e alle costose filiere esistenti. La produzione additiva non avrà un mero ruolo di supporto per la prototipazione e per specifiche specializzazioni, e chi ha un approccio incrementale alla digitalizzazione finisce per proteggere il passato impedendo di sfruttare appieno le capacità degli additivi. Le fabbriche che investono pesantemente in attrezzature convenzionali lotteranno per personalizzare i prodotti, creare parti complesse, ridurre l\’assemblaggio e adeguare la produzione alla domanda del mercato in evoluzione, e alla fine perderanno terreno rispetto a concorrenti che sfruttano appieno le capacità degli additivi, avranno costi troppo alti e a lungo termine affonderanno. Le aziende tessili, in particolare, dovrebbero assicurarsi di essere pronte a ricollocarsi in un ecosistema tessile in radicale evoluzione, dovrebbero avere una visione del futuro e agganciarsi al cambiamento di paradigma imminente.

Il tessile digitale su richiesta diventerà una realtà?

Abbiamo già scoperto che GE compra stampanti 3D e le vende ad altri. Ciò è particolarmente interessante, e attenzione: anche Amazon fornirà sempre di più delle stampanti 3D ai propri clienti, consentendo loro di stampare prodotti su richiesta.

Amazon ha già creato un negozio di stampanti 3D, e lo scopo è vendere file di progettazione 3D digitale lasciando che il cliente si stampi il prodotto da solo. Tutto questo rivoluzionerà completamente il mercato, perché i consumatori saranno in grado di stampare qualunque prodotto desiderino. Un AM evoluto potrebbe anche creare nuovi modelli di business (e di e-commerce)? La principale sfida qui è semplicemente l\’immaginazione umana. Kate Baggaley ha chiesto se possiamo immaginare di stampare un nuovo paio di scarpe per i nostri bambini durante la colazione. Molti esperti lo considerano possibile, forse, in futuro. Ma io dico: questo futuro potrebbe essere molto più vicino di quanto pensi!

Io sono pronta a stampare in 3D i vestiti e le scarpe dei miei nipotini durante la colazione. Tu lo sei?